เทคโนโลยีกระบวนการผลิตที่เป็นมิตรกับสิ่งแวดล้อม และการประยุกต์ใช้เทคโนโลยีที่เป็นเลิศ

(Best Available Techniques and Best Environmental Practices: BAT/BEP)

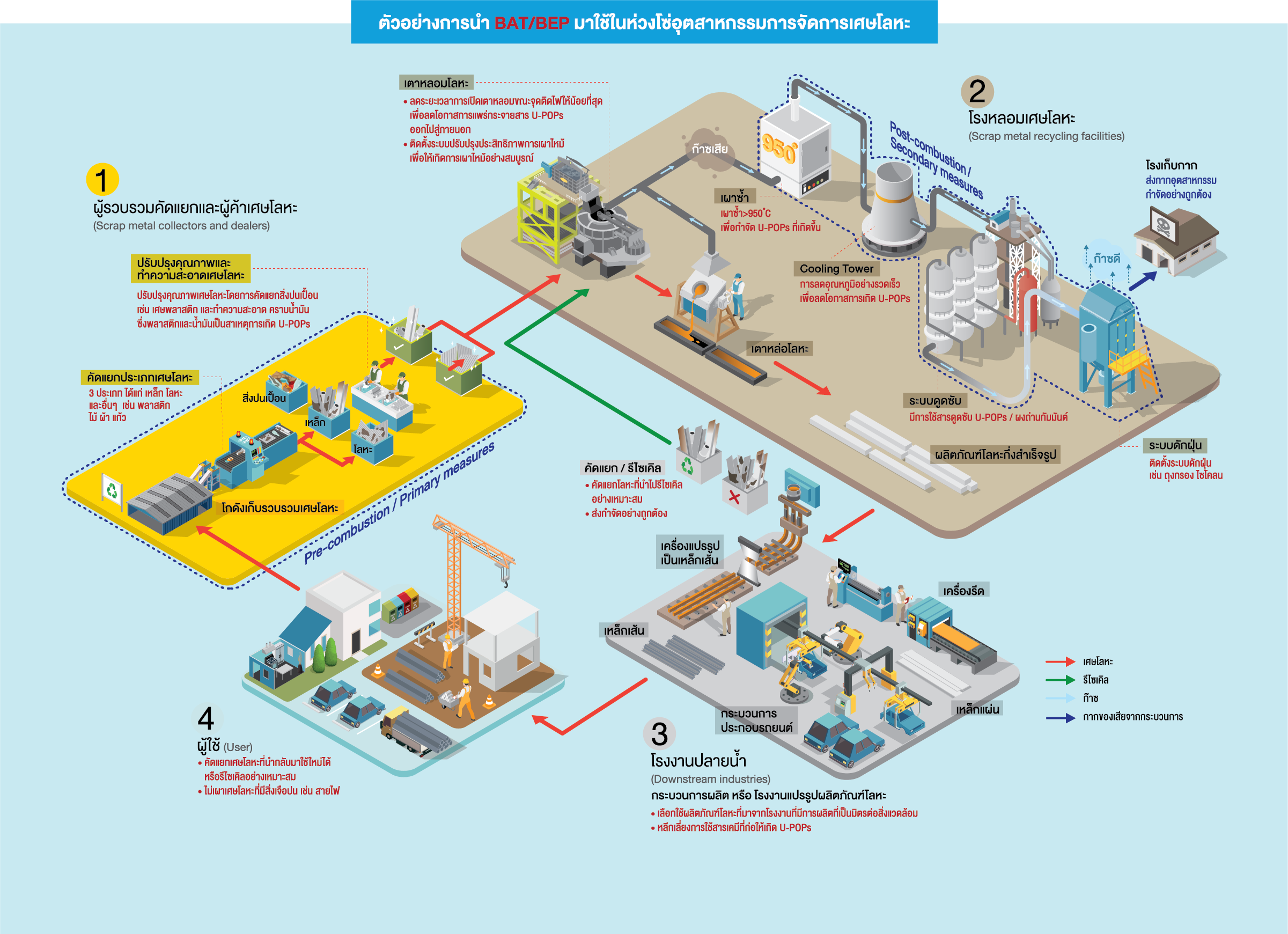

BAT/BEP คือ เทคโนโลยีในการปรับปรุงกระบวนการผลิตโลหะให้เป็นมิตรกับสิ่งแวดล้อม และการประยุกต์ใช้เทคโนโลยีดังกล่าวมีวัตถุประสงค์เพื่อให้ ผู้บริหารองค์กร วิศวกรในกระบวนการผลิต สามารถใช้เป็นแนวทางในการกำหนดนโยบาย เป้าหมาย และแผนงานในการดำเนินโครงการต่อไป โดยสามารถแบ่งได้เป็นมาตรการหลัก (Primary measures) และมาตรการรอง (Secondary measures)

1. มาตรการหลัก (Primary measures)

มาตรการหลักในการลดการปลดปล่อย U-POPs หรือเรียกว่า เทคนิคการป้องกันมลพิษ (Pollution prevention technique) เป็นแนวทางการหลีกเลี่ยงการเกิด U-POPs กระบวนการผลิตโลหะขั้นที่สอง โดยทั่วไปจะมีการกำหนดแผนการป้องกันมลพิษในส่วนต่างๆของกระบวนการผลิต เช่น

1.1 เทคโนโลยีคัดแยกและคัดกรองเศษโลหะสำหรับกระบวนการผลิตโลหะขั้นทุติยภูมิ (Scrap processing and screening for Secondary Metal Production)

การทำลายเศษโลหะจากขนาดใหญ่ให้มีขนาดเล็กลงด้วยเครื่อง Shredder จะสามารถช่วยเพิ่มความหนาแน่นของโลหะและลดระดับความไม่บริสุทธิ์ของเศษโลหะที่จะส่งเข้าเตาหลอม Electric Arc Furnace (EAF) ได้ประมาณ 1% อีกทั้งยังสามารถช่วยลดการเกิดสาร U-POPs ที่เกิดจากสิ่งเจือปน เช่น พลาสติกหรือสี ได้อีกด้วย ดังนั้นการติดตั้งระบบคัดแยกและคัดกรองเศษเหล็กเป็นสิ่งที่จะก่อให้เกิดประโยชน์สำหรับกระบวนการผลิต การทำให้เศษโลหะมีขนาดเล็กลงจะทำให้ความหนาแน่นของเศษโลหะที่จะส่งเข้าเตาหลอมเพิ่มขึ้นเป็น 0.6 ตันต่อลูกบาศก์เมตร เมื่อเปรียบเทียบกับเศษโลหะที่ไม่ได้ถูกย่อย (0.2 ตันต่อลูกบาศก์เมตร) ส่งผลให้ใช้เศษโลหะลดลง อีกทั้งยังใช้เวลาสั้นลงสำหรับการเปิดเตาเพื่อส่งเศษโลหะเข้าไปหลอม ทำให้สูญเสียความร้อนน้อยลง นอกจากนี้การใช้เศษโลหะที่มีความหนาแน่นสูงยังช่วยลดการใช้พลังงานในการหลอม และเพิ่มประสิทธิภาพการผลิตโดยรวมอีกด้วย ดังนั้นการปรับปรุงคุณภาพของวัตถุดิบและการทำงานของเตาหลอมเป็นปัจจัยสำคัญที่จะช่วยหลีกเลี่ยง ยับยั้ง หรือลดการเกิดสาร U-POPs จากกระบวนการผลิต

ส่วนกระบวนการคัดแยกเศษโลหะนั้นมีหลากหลายวิธีด้วยกัน ยกตัวอย่างเช่น การใช้แรงงานคนในการคัดแยก ซึ่งอาจจะให้ประสิทธิผลที่ดีกว่าการใช้เครื่องจักร ทั้งนี้ขึ้นอยู่กับอัตราค่าจ้างแรงงานด้วย การคัดแยกด้วยแม่เหล็กเป็นวิธีที่นิยมใช้กันทั่วไปในการแยกเหล็กออกจากโลหะนอกกลุ่มเหล็ก (Non-ferrous) การคัดแยกอะลูมิเนียมโดยใช้ความหนาแน่นสัมพัทธ์ (เช่น sink floatation) ออกจากโลหะนอกกลุ่มเหล็ก ออกไซด์ของโลหะ และพลาสติก การคัดแยกโดยใช้สนามแม่เหล็กไฟฟ้า ก็ถูกนำมาใช้ในการคัดแยกอะลูมิเนียมและโลหะนอกกลุ่มเหล็ก (เช่น ทองแดง สังกะสี แมกนีเซียม เป็นต้น) ออกจากวัสดุที่ไม่ใช่โลหะ เช่น ยาง พลาสติก และไม้ เป็นต้น นอกจากนี้ยังมีเทคนิคระดับสูง เช่น การแยกโดยใช้สี เลเซอร์ และรังสี X-Ray ซึ่งจะให้ประสิทธิภาพที่ดีกว่า แต่เนื่องจากเป็นเทคโนโลยีใหม่ ยังไม่เป็นที่นิยมสำหรับการนำมาใช้ในระดับอุตสาหกรรม

1.2 เทคโนโลยีทำความสะอาดเศษโลหะสำหรับกระบวนการผลิตโลหะขั้นทุติยภูมิ (Scrap Cleaning for Secondary Metal Production)

ในกระบวนปรับสภาพเบื้องต้น (Pretreatment Operation) นั้นนอกจากการคัดแยก (Sorting) เศษโลหะออกจากวัสดุอื่นแล้ว การทำความสะอาดเศษโลหะ เพื่อแยกสิ่ง สกปรก,น้ำมัน,พลาสติกและสี ออกจากเศษโลหะก็มีความสำคัญอย่างมาก เทคโนโลยีการทำความสะอาด สามารถแบ่งออกเป็น 3 เทคโนโลยี ได้แก่

- การทำความสะอาดแบบเชิงกล (Mechanical Cleaning): รวมถึงกระบวนการแยกทางกายภาพของเศษโลหะด้วยเครื่องบดแบบค้อนเหว่ียง (hammer mills), เครื่องบดแบบวงแหวน (ring rushers) เพื่อที่จะบดเศษโลหะที่มีอะลูมิเนียมอยู่ด้วยให้เป็นชิ้นเล็กลง

- กระบวนการทำความสะอาดด้วยความร้อน /กระบวนการแยกโลหะด้วยความร้อน (Pyrometallurgical Cleaning): ซึ่งในวงการอุตสาหกรรมเรียกว่า การทำให้แห้งด้วยเทคนิค เป็นการใช้ความร้อนในการแยกเศษโลหะออกจากสิ่งปนเปื้อน (contaminate) กระบวนการทำความสะอาดด้วยความร้อนได้แก่ กระบวนการย่าง (roasting) และกระบวนการแยกของสิ่งเจือปนออกมาอย่างรวดเร็ว (sweating) กระบวนการย่างเกี่ยวข้องกับการให้ความร้อนกับเศษโลหะซึ่งมีสิ่งปนเปื้อนแบบอินทรีย์ในเตาย่างแบบหมุน (rotary dryers) ไปจนกระทั่งถึงอุณหภูมิซึ่งสูงเพียงพอที่จะทำให้สารปนเปื้อนอินทรีย์ระเหยกลายเป็นไอได้แต่ไม่สูงพอที่หลอมเศษโลหะ

- การทำความสะอาดด้วยวิธีการชะละลายทางโลหะ (Hydrometallurgical Cleaning): เทคนิคการชะละลายทางโลหะ คือการใช้น้ำเพื่อทำความสะอาดเศษโลหะและเทคนิคการชะละลายทางโลหะรวมถึงการ Leaching

1.3 เทคโนโลยีหัวเผาแบบรีเจนเนอเรทีฟ (Regenerative Burner)

หัวเผาแบบรีเจนเนอเรทีฟนั้นถูกออกแบบมาโดยใช้หลักการดึงความร้อนจากแก๊สไอเสียที่จะต้องปล่อยทิ้ง นำกลับมาใช้เพื่อช่วยในการสันดาปใหม่อีกครั้ง ซึ่งจะช่วยประหยัดพลังงานได้มากถึง 50-60% ดังนั้นการปลดปล่อย CO2 ก็จะลดลงอย่างมาก หัวเผาแบบรีเจนเนอเรทีฟนั้นจะทำงานเป็นคู่และถูกควบคุมโดยระบบวาล์วอัตโนมัติ เมื่อหัวเผาชุดแรกให้ความร้อนของแก๊สไอเสีย (T=1300 °C) จากห้องเผาไหม้ ผ่านไปยังเซรามิกแบบรวงผึ้ง (Honeycomb type) หรือเซรามิกแบบบอล (Ball type) ซึ่งกักเก็บความร้อนไว้จนสูงถึง 1200 °C โดยแก๊สไอเสียที่ถูกปล่อยออกไปจะเหลืออุณหภูมิเพียง 150-200 °C หัวเผาชุดที่สองก็จะปล่อยอากาศเย็นผ่านเข้ามาที่ Hot regenerator ทำให้อากาศมีอุณหภูมิสูงถึง 1000 °C โดยทั่วไปแล้วหนึ่งรอบของวัฎจักรนี้จะอยู่ในช่วง 30-40 วินาทีสำหรับเซรามิกแบบรวงผึ้ง และมากถึง 120 วินาทีสำหรับเซรามิกแบบบอลนอกจากนี้หัวเผาแบบรีเจอเนอเรทีฟนั้นยังสามารถช่วยลดการปลดปล่อยสาร U-POPs โดยพบว่า การใช้หัวเผาแบบรีเจนเนอเรทีฟแบบใหม่นั้นสามารถช่วยป้องกันหรือลดการเกิดกระบวนการ De-novo จากกระบวนการผลิตอะลูมิเนียมได้ ถึงแม้ว่าจะมีผลการทดลองยืนยันเพียงเล็กน้อย แต่สาเหตุที่ทำให้สาร U-POPs ลดลงนั้นมีดังนี้ (1) การให้ความร้อนทั่วถึงในเตาหลอม (Homogeneous heating); (2) การจับตัวของฝุ่นที่มีสาร U-POPs อยู่ในหัวเผานั้นถูกทำลายด้วยอุณหภูมิสูง; (3) การเย็นตัวลงอย่างรวดเร็วของแก๊สไอเสียที่อุณหภูมิต่ำกว่า 250 °C ซึ่งไม่ก่อให้เกิดกระบวนการ De-novo โดยทั่วไปแล้วการติดตั้งหัวเผาแบบรีเจนเนอเรทีฟควรจะก่อให้เกิดการลดลงของสาร U-POPs เนื่องมาจากการใช้ปริมาณแก๊ส LPG ที่ลดลง ซึ่งมีสมมติฐานว่าถ้าใช้ LPG ลดลงไป 40% จะทำให้สาร U-POPs ลดลงประมาณ 11-33 µg TEQ/year แต่อย่างไรก็ตามหัวเผาแบบรีเจนเนอเรทีฟก็มีข้อเสียอยู่เช่นกัน คือปริมาณ NOx ที่เกิดขึ้นนั้นค่อนข้างสูงเนื่องจากมีการอุ่นอากาศเผาไหม้ที่อุณหภูมิสูง การปลดปล่อย NOx นั้นซับซ้อนกว่า CO2 เป็นอย่างมากและยังขึ้นอยู่กับเทคโนโลยีการเผาไหม้ที่นำมาใช้ ชนิดของเชื้อเพลิง และการทำงานของเตาเผา เป็นต้น แต่อย่างไรก็ตามตัวแปรที่สำคัญที่สุดสำหรับการเกิด NOx คือชนิดของหัวเผาที่ติดตั้ง ซึ่งควรจะพัฒนาเทคโนโลยีที่สามารถลดทั้ง CO2 และ NOx ไปพร้อมๆกันด้วย

2. มาตรการรอง (Secondary measures)

มาตรการเสริมในการลดปริมาณการปลดปล่อย U-POPs หรือเรียกว่า เทคนิคการควบคุมมลพิษ (Pollution control techniques) เช่น

2.1 กระบวนการเผาซ้ำและการทำให้แก๊สไอเสียเย็นตัวลงอย่างรวดเร็วด้วยละอองน้ำ (Afterburner/Post-combustion and Rapid Quenching)

โดยทั่วไปแล้วแก๊สไอเสียที่ออกมาจากเตา EAF ระหว่างทำการหลอมจะมีอุณหภูมิสูงถึง 1000 °C ที่อุณหภูมินี้ การเผาไหม้ภายหลัง (Post-combustion) สามารถทำลาย CO และ H2 ที่ออกมาจากแก๊สไอเสียได้อย่างสมบูรณ์ ถ้าระยะเวลาตกค้าง (Residence time) อัตราการไหลวนของอากาศแบบปั่นป่วน (Turbulence) และอุณหภูมิ (Temperature) หรือเรียกว่ากฎ 3T มีเพียงพอก็จะทำให้สารอินทรีย์ขนาดเล็กซึ่งรวมถึงสาร PCDD/PCDF นั้นถูกทำลายไปด้วย แต่อย่างไรก็ตามระหว่างที่แก๊สไอเสียถูกทำให้เย็นตัวลง สาร PCDD/PCDF นั้นก็สามารถเกิดขึ้นใหม่ได้อีกครั้ง เราเรียกว่าปฏิกิริยา De-novo ดังนั้นเพื่อป้องกันการเกิดปฏิกิริยานี้ การทำให้แก๊สไอเสียเย็นตัวลงอย่างรวดเร็วหลังจากการเผาไหม้ภายหลังนั้นมีความจำเป็นอย่างยิ่ง โดยควรจะมีอุณหภูมิต่ำกว่า 250 °C ซึ่ง ณ อุณหภูมินี้จะไม่ทำให้เกิดปฏิกิริยา De-novo โดยทั่วไปแล้วในอุตสาหกรรมที่ใช้เตา EAF จะมีการฉีดน้ำในหอคอย (Quenching tower) เพื่อทำให้เกิดการเย็นตัวลงของแก๊สไอเสีย

2.2 การฉีดสารดูดซับ (Adsorbent injection)

อากาศและฝุ่นที่ออกจากเตาหลอมและถูกดูดโดยตู้ดูดอากาศที่ไม่มีการเผาไหม้ภายหลังหรือระบบหอคอยทำความเย็นนั้น จะมีสาร U-POPs เจือปนและก่อให้เกิดมลพิษทางอากาศออกสู่ภายนอก ดังนั้นวิธีที่ดีที่สุดที่จะสามารถทำได้คือการฉีดสาร activated carbon เข้าไปในปล่องปล่อยควันที่มาจากการหลอม เนื่องจากเป็นการกำจัดสาร U-POPs ที่จะเกิดขึ้น

2.3 ระบบรวบรวมฝุ่นจากแก๊สไอเสีย (Off-gas collecting system)

การดักจับอนุภาคจากก๊าซที่เกิดจากกระบวนการหลอมเป็นสิ่งจำเป็นและสำคัญเนื่องจากในขณะที่อุณหภูมิของก๊าซลดลงถึงช่วงที่ U-POPs สามารถเกิดการควบแน่นได้ U-POPs จะกลายเป็นของเหลวและถูกดูซับไว่ในอนุภาคของฝุ่นที่เกิดจากกระบวนการหลอมดังนั้นระบบดักจับอนุภาคที่มีประสิทธิภาพควรมีปริมาณฝุ่นที่ผ่านการบำบัดแล้วไม่เกิน 5 mg/Nm3 ซึ่งถ้าสามารถลดปริมาณการปลดปล่อยอนุภาคของก๊าซได้นั่นหมายถึงสามารถลดปริมาณการปลดปล่อยสาร U-POPs ได้ด้วย ซึ่งการดักจับอนุภาคสามารถทำได้หลายวิธีเช่น ไซโคลนหรือถุงกรอง (Bag filter) โดยการใช้ถุงกรองนั้นสามารถใช้ถุงกรองที่เคลือบด้วยตัวเร่งปฏิกิริยาที่สามารถทำลาย U-POPs ได้ร่วมด้วย